HACCP(ハサップ)とは

安全で衛生的な食品を製造するための管理方法のひとつです。

原材料の受け入れから最終製品までの各工程ごとに

危害原因物質、発生要因、防止措置方法を考えていきます。

例えば、うどんを製造する際の麺線切り工程においては

危害原因物質:金属の混入

危害発生要因:切り刃の破損による欠損部分の混入

危害防止措置:切り刃の定期点検、金属検出器によるチェック

などが考えられます。HACCPの「7原則12手順」に従い

危害防止につながる重要な工程を連続的・継続的に監視し記録します。

7原則12手順

HACCPを実施するにあたり「7原則12手順」に従って進めていきます。

これは「7原則」と7原則の前準備のための「5手順」から構成されています。

手順1

チームの結成

製品に関するすべての情報が集まるように各部門の担当者を集めます。

原材料、製造方法や設備の取り扱い、

品質保証など、各部門において実務に

長けた人や食品衛生に関する知識が

豊富な人に参加してもらうことが

大切です。

専門書を参考にしてもよいです。

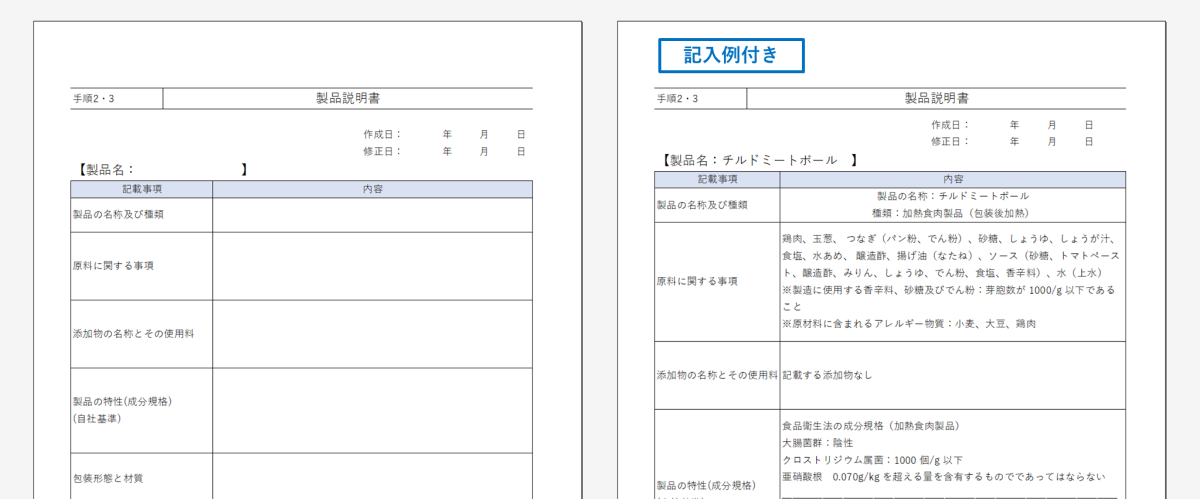

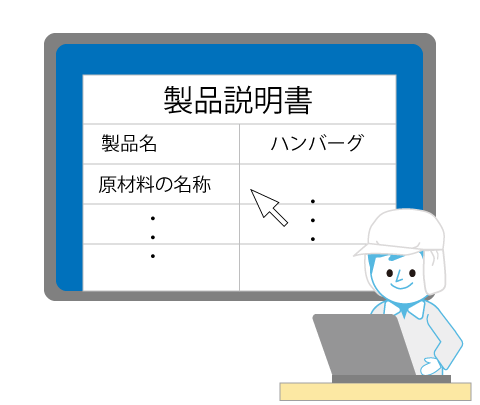

手順2

製品説明書の作成

自分たちが作っている商品を

書きだします。各製品に関して

・製品、原材料の名称

・包装形態や容器包装の材質

・賞味期限もしくは消費期限

・製品の特性として関係してくる

微生物や化学的な特性

など製品の安全について特徴を

まとめます。これが危害要因分析の

基礎資料となります。

手順3

意図する用途や想定される消費者の確認

商品が誰にどのように食べられるかを

書き出します。どのような用途で

食べられ、どのような消費者が

食べられるのかを確認します。

(小さな子ども、高齢者など)

最終的にどのように消費者の口に入るかを考慮します。(加熱して食べるか、

そのまま食べるかなど)

手順4

製造工程図の作成

商品の作り方を書きます。原材料の

受け入れから保管、製造・加工、包装、出荷もしくは食事提供までの流れを工程ごとに書きます。温度や時間帯なども

記載することで管理しやすくなります。

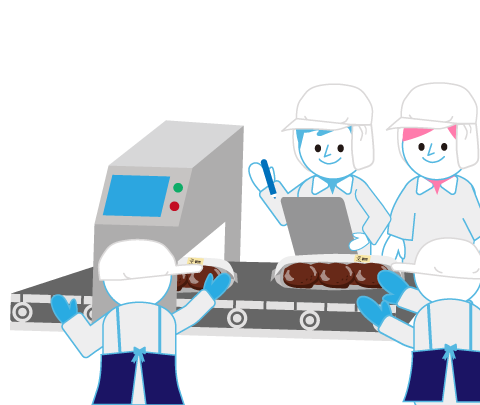

手順5

製造工程図に対する現場確認

製造工程図を作成できたら現場で

人の動きや商品の動きなどをチームで

確認し、異なっているところや追記事項が

あれば修正します。

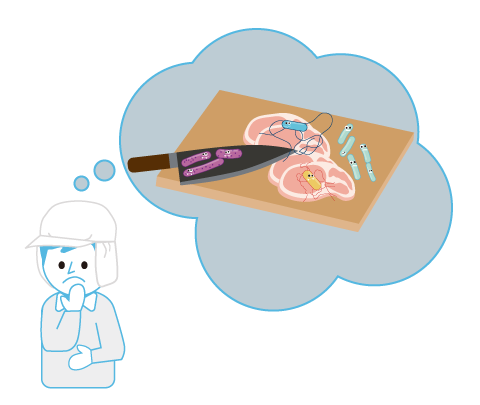

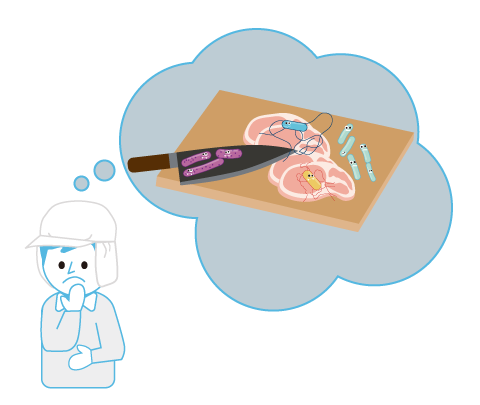

手順6【原則1】

危害要因分析の実施

(ハザード)

製造工程ごとにどのような危害要因が

あるか考えます。

危害要因は健康に悪影響を及ぼす

原因になるもので、有害な微生物以外にも化学物質や異物も含まれます。

挙げられる危害要因についてそれぞれ

重大性の程度を明確にし重大な

危害要因は何かを特定します。

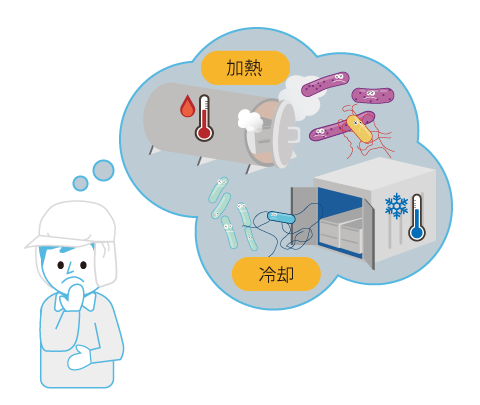

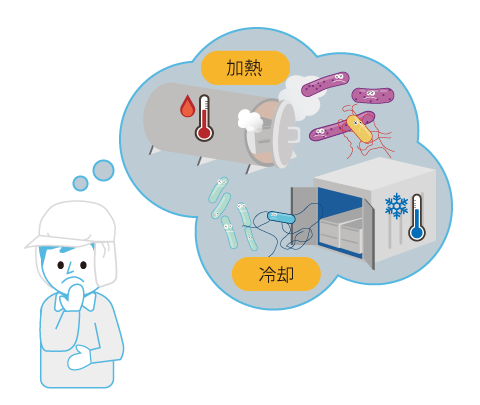

手順7【原則2】

重要管理点(CCP)の決定

健康被害を防止するために手順6で

明らかになった重大な危害要因を

どの工程で管理するかを考えます。

(加熱殺菌、冷却、金属探知など)

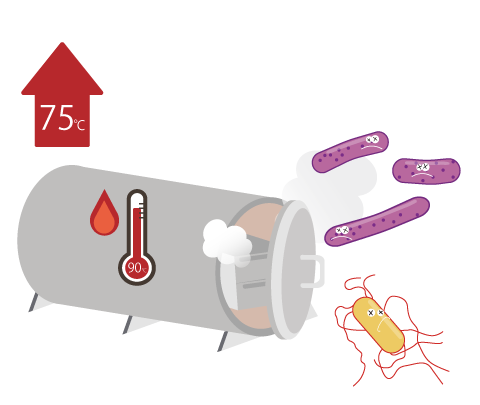

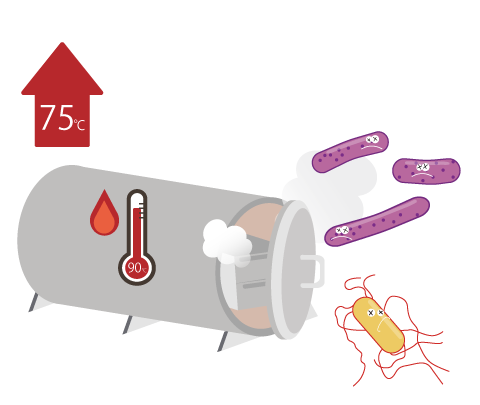

手順8【原則3】

管理基準の設定

危害要因を制御して食品の安全を保つ

ために手順7で決めた工程の管理基準を

設定します。温度や時間、水分量、

機械の精度など数値による基準で

管理します。この基準を達成しないと

安全が確保できなくなります。

手順9【原則4】

モニタリング方法の設定

手順8で決めた基準が常に達成している

ことを監視(モニタリング)し、

記録します。最適な監視方法を

設定するために温度や時間、水分量、

機械の精度などの数値をいつ、誰が、

どれくらいの頻度でどのように

監視するかなど具体的に設定します。

手順10【原則5】

改善措置の設定

モニタリングの結果、工程中に問題が

発生した場合、原因の特定方法など

修正できるように事前に改善方法を

決めます。

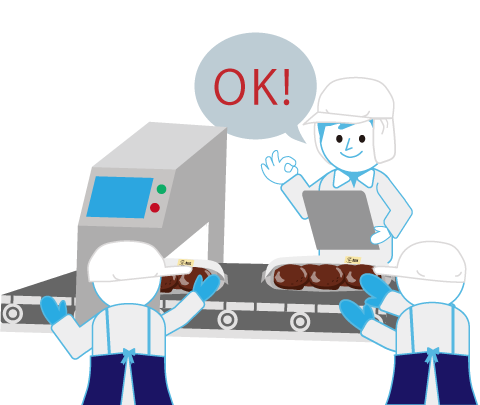

手順11【原則6】

検証方法の設定

手順7で重要管理点(CCP)とした

工程で手順8~10で定めた通りに

行われているか、プランが有効に

機能しているかなど検証方法を

決めます。

手順12【原則7】

記録と保存の設定

各工程の管理状況を文書化して記録し

保存します。HACCPを実施した証拠に

なると同時に問題が発生した際、

原因を追究するための手助けと

なります。いつ、誰が、何を記録し、

どこに保管するかなどを明確に

しておきます。

食品を衛生的に製造・加工するためには、PDCAを継続的に行い

改善していくことが重要です。

P:計画を作成(Plan)

D:計画に沿って実行(Do)

C:業務の実施が計画に沿っているか確認(Check)

A:実施が計画に沿っていない部分を調べて改善(Act)

HACCPの義務化

2018年6月、食品衛生法の改正法案が可決され、2020年6月から日本でもアメリカやカナダに続き、HACCPの義務化が開始しました。1年の猶予期間ののち、2021年6月からHACCP導入及び運用の完全義務化となりました。

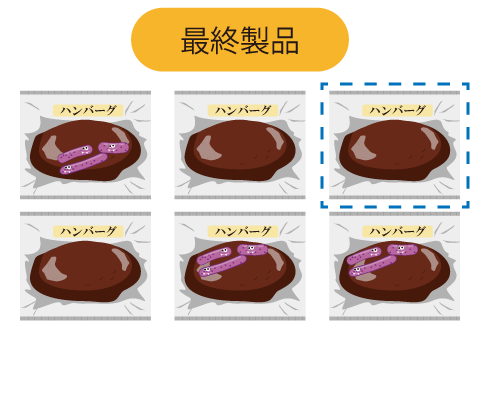

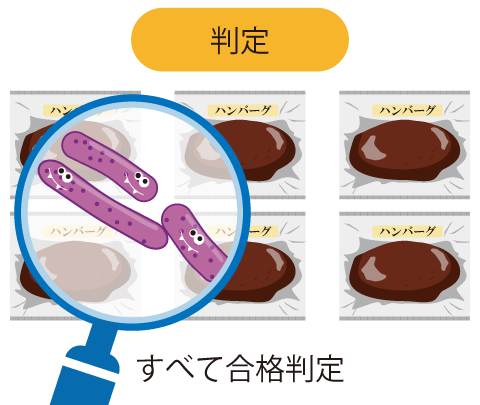

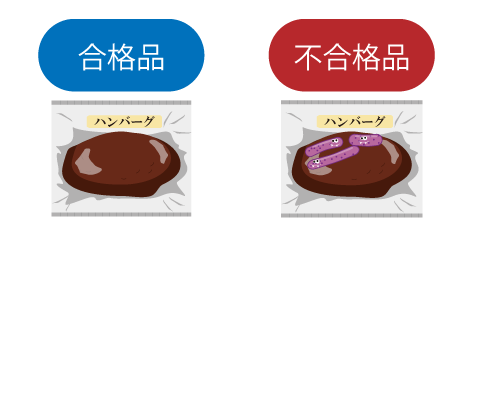

従来の検査方法とHACCPとの違い

従来の検査方法は最終製品をランダムに抜き取って検査する抜き取り検査であり

検査したものが合格であれば、全ての品質が保証されます。

品質に疑いがある製品でも抜き取った製品に問題なければ

全製品合格とみなされる不確定な方法です。

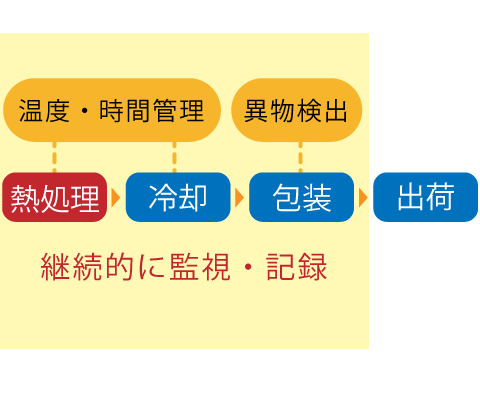

HACCPは原材料の受け入れから最終製品までの各工程において

微生物による汚染や異物混入などの危害を予想します。

危害防止につながる重要な工程を連続的・継続的に管理するので

製品が出来上がった時点で全ての品質が保証されます。

HACCP導入のメリット

HACCPを導入することで衛生レベルだけでなく、 生産力、商品力、企業力も向上するメリットがあります。

生産力の向上

・不良品が減少し、品質が安定する

・生産性向上で利益が拡大する

商品力の向上

・自社製品の安全性を消費者や

取引先にPRできる

・クレームや事故が減少する

企業力の向上

・万が一製品に不具合が生じた場合

迅速に対応できる

・社員の衛生管理に対する意識が

向上する

世界のHACCP状況

グローバル化や貯蔵技術、国際的流通の発達により、多くの食品の輸出入が活発に行われています。

輸入商品は国産品より収穫・加工から時間が経過しているため、衛生状態に影響が出やすいことが考えられます。

世界で流通される食品の安全を守るため、HACCPは非常に重要です。

|

カナダ

|

1992年、水産食品・食肉・食肉製品について順次、HACCPを義務付け

|

|

オーストラリア

|

1992年、輸出向け乳及び乳製品、水産食品、食肉及び食肉製品について、順次、HACCPを義務付け

|

|

アメリカ

|

1997年、州を越えて取引きされる水産食品、食肉・食鳥肉及びその加工品、飲料について順次、HACCPを義務付け

2011年1月に成立した「食品安全強化法」では、米国内で消費される食品を製造、加工、包装、保管する全ての施設のFDAへの登録とその更新を義務付け

対象施設においてHACCP概念を取り入れた措置の計画・実行を義務付け

※FDA:アメリカ保健・福祉省に属するアメリカ合衆国の政府機関

|

|

ブラジル

|

1998年、動物由来食品にHACCPの段階的導入を開始

2011年、水産食品について順次、HACCP導入を義務付け

|

|

台湾

|

2003年、水産食品、食肉製品、乳加工品について、順次、HACCPを義務付け

|

|

EU

|

2006年、一次産業を除く全ての食品の生産、加工、流通事業者にHACCPの概念を取り入れた衛生管理を義務付け

中小企業や地域における伝統的な製法等に対しては、HACCP要件の「柔軟性」が認められている |

|

韓国

|

2012年、魚肉加工品(蒲鉾類)、冷凍水産食品、冷凍食品(ピザ類、饅頭類、麺類)、氷菓子類、非加熱飲料、レトルト食品、キムチ類(白菜キムチ)について、順次、HACCPを義務付け |

| HACCPの導入を検討中 |

ロシア

|

メキシコ

|

ベトナム

|

| 輸出食品にHACCPを義務付け |

中国

|

インド

|

タイ

|

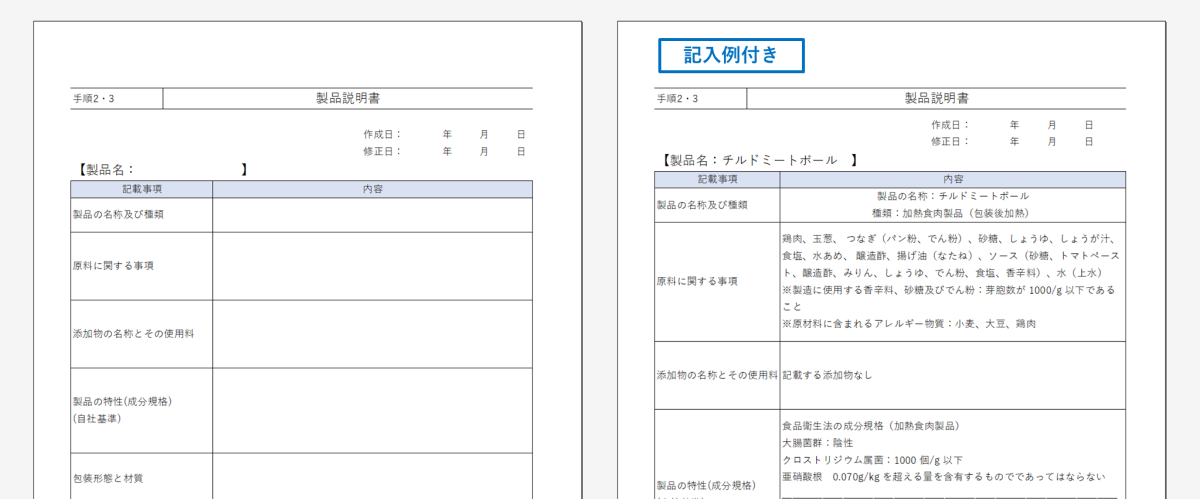

すぐに使える!HACCPチェックシート 無料ダウンロード

・チェックリスト ・製品説明書

・製造工程図 ・危害要因分析表

・管理基準表 ・改善処置

・検証方法 ・記録

下記ボタンよりすぐ使える編集可能なエクセルデータをダウンロードいただけます。

ぜひご活用ください。