酸化皮膜除去剤・溶接焼け除去剤

人にやさしい中性サビ取り剤 エスクリーンS-800FR

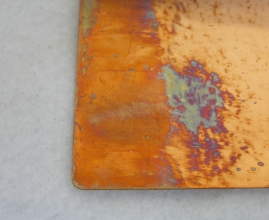

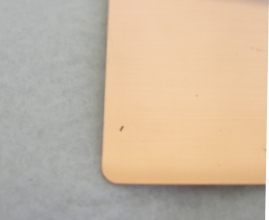

銅板をエスクリーンS-800FRで酸化皮膜除去(比較写真)

処理前

処理後

エスクリーンS-800FRは、金属表面が空気中の酸素と反応して生じる「サビ」や、金属表面の加工により生じる「皮膜」を安心・安全に除去できる酸化皮膜除去剤です。中性の液体に浸漬するだけで処理できるエスクリーンS-800FRは、半導体・電子・電機・機械分野など幅広い業界でご活用いただいております。その他にも、めっきや塗装の前処理に、金属表面の仕上げに、機械・器具のメンテナンスに、多岐に渡ってご使用いただけるエスクリーンS-800FRをぜひお試しください。

長年当社の人気製品としてご愛用いただいております「エスクリーンS-800」をよりご使用いただきやすいよう、リニューアルした「エスクリーンS-800FR」です。

鉄・銅および銅合金用中性サビ取り剤(臭気改善) エスクリーンS-800FR

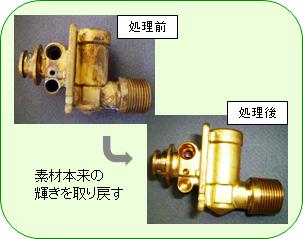

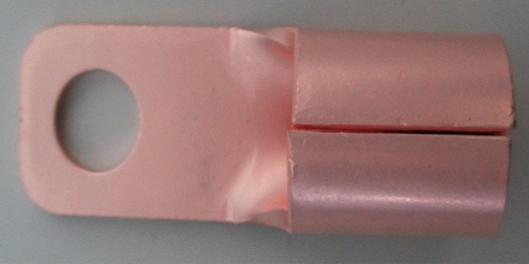

銅素材のバルブをエスクリーンS-800FRで酸化皮膜除去(比較写真)

処理前

処理後

鉄・銅および銅合金用中性サビ取り剤(臭気改善)

エスクリーンS-800FR の特長

人にやさしい中性 短時間で処理可能

エスクリーンS-800FRは酸・アルカリ・シアン化合物などの有害物質非含有の中性サビ取り剤となっており、安心して作業いただけます。短時間で赤錆・黒皮・スマットなどが除去可能です。

泡切れ良好 すすぎ時間の短縮可能

人体や環境にやさしい中性のサビ除去剤ですが、短時間で赤錆・黒皮・スマットなどを除去できます。

処理時間目安:1~3分

※軽く撹拌を行うことでより処理反応が促進します。

※サビの程度により、濃度・温度・時間を適宜調整してください。

当社従来品(エスクリーンS-800)と比較して泡立ちが減り、泡切れが良くなりました。次工程への持ち出し薬液量削減や水洗工程の時間短縮が可能となりました。

めっき・塗装などの前処理に最適

めっきや塗装、研磨における不良の8割は前処理の不良だといわれています。そのため、完全な前処理を行うことで次工程がスムーズになり、より優れた製品を得ることができます。

テスト実績例

純銅の部材をエスクリーンS-800FR(常温、5分)に浸漬して炭化物を除去

お客様より提供いただいた部材を処理しています。

処理前

処理後

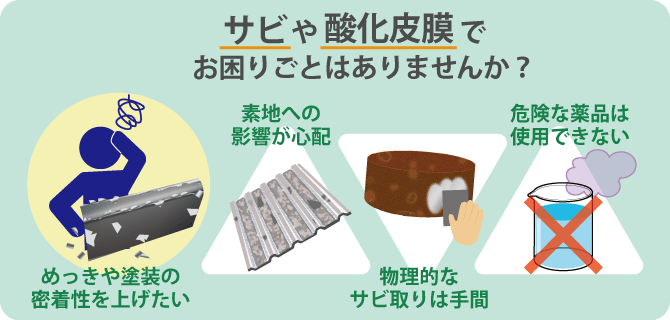

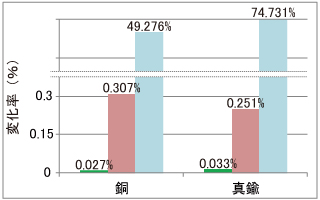

素地への影響をほとんど与えません

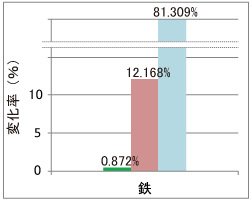

下表はエスクリーンS-800FR(原液)、塩酸(9.5%)、硝酸(9.5%)それぞれ常温の液100mlに各素材の試験片(20mm×30mm)を24時間浸漬し、浸漬前と24時間浸漬後の重量変化率を表したものです。推奨処理槽は樹脂容器もしくはガラス容器です。

銅および真鍮素地への影響(重量変化率)

鉄素地への影響(重量変化率)

|

エスクリーン | 塩酸(9.5%) | 硝酸(9.5%) | |

|---|---|---|---|

| 銅素地 | 0.027% | 0.307% | 49.276% |

| 真鍮素地 | 0.033% | 0.251% | 74.731% |

| 鉄素地 | 0.872% | 12.168% | 81.309% |

*こちらは実測値であり、規定値ではありません。

エスクリーンS-800FRの採用業界

半導体・電子・電機・機械分野など、幅広い分野において酸化皮膜除去やサビ取りにご採用いただいております。

また、採用事例をもとに使用用途例をご提案いたします。

めっき・塗装の密着不良改善に

めっき・塗装などにおいて、不良の8割は前処理が原因だといわれています。その前処理の1つ、酸化皮膜除去をエスクリーンS-800FRで処理することにより、金属表面加工の際に生じたスケールやテンパーカラー、サビ、不動態膜などを綺麗に取り除き、その後工程のめっき・塗装の密着性を向上させることができます。結果、密着不良が減少し、再めっき・再塗装の手間を省くことが可能です。

|

※写真はイメージです。

用途展開は無限大

- 銅の鋳造時にできるサビの除去

- 真鍮の機械加工部品の酸化皮膜除去

- プリント基板上の除錆

- ベリリウム銅の微細部品を切削加工した時に発生する酸化皮膜の除去

- 焼結・熱処理加工時に発生する焼き付け痕の除去

- 冷却機の配管内外に発生するサビの除去

- 高温乾燥による酸化皮膜の除去

- レーザー加工による焼けの除去

- 酸による除錆メンテナンスの代替

人にやさしい中性サビ取り剤エスクリーンS-800FRの用途展開は他にもさまざまあります。こちらにご紹介している処理例以外にも、さまざまな可能性を秘めています。「この部品に使用できるか?」「この素材に使用できるか?」など、まずはお気軽にお問い合わせください。

エスクリーンS-800FR (鉄・銅および銅合金用中性サビ取り剤(臭気改善))

| 性状 | 中性液体 |

|---|---|

| 使用方法 |

【工程例】脱脂→除錆→水洗→化学研磨・電解研磨・めっき・塗装・溶接など 濃度:原液あるいは水で2~3倍希釈 / 温度:常温(15~30℃) / 時間:1~3分 *軽く撹拌を行うとより効果的 |

| 設備・機械 | 樹脂製などの処理槽を使用 |

| 廃液処理 | 廃液:都道府県知事の許可を受けた産業廃棄物処理業者に委託 水洗水:金属除去→pH調整→BOD・CODを考慮して放流 スラッジ:産業廃棄物として処理 |

| 注意事項 | ・使用時・保管時には処理槽・容器などにフタをし、強攪拌を控えて空気との接触を極力避ける(液の劣化促進を防ぐ) ・使用時は、必ず保護眼鏡・保護手袋などの適切な保護具を着用 ・保管時は、必ず密栓をして直射日光を避け、換気のよい冷暗所に保管 |