化学研磨液・エッチング液・電解研磨液

ステンレス鋼およびコバール用光沢化学研磨液

エスクリーンS-250

ステンレス表面を磨き、バリ取り・光沢付与 エスクリーンS-250でできること

ステンレスの微細バリ取り

プレス加工やレーザー加工などによって発生したバリや加工痕を除去することができます。機械加工では除去が難しい、複雑な形状や微細部品のバリ取りも可能です。

ステンレス表面への光沢付与

ステンレス表面に、光沢を与えることができます。切削痕が発生せず、加工変質層の発生がないことが特長です。

ステンレス鋼およびコバール用光沢化学研磨液

エスクリーンS-250 特長

複雑な形状・内面・微細部品への均一な研磨・バリ取りが得意

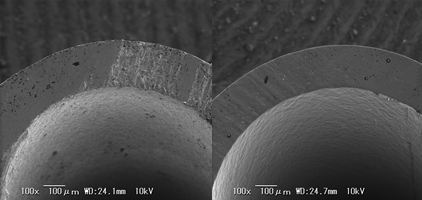

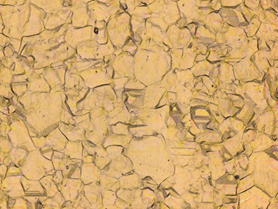

処理前

処理後

金属表面への光沢付与は精密機械仕上げに匹敵 加工変質層の発生なし

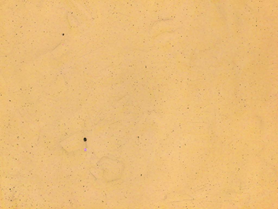

処理前

処理後

研磨スピードの一定化により 工場ラインへの組み込み可能

粗さ測定

梨地のSUS304板をエスクリーンS-250で処理しました。

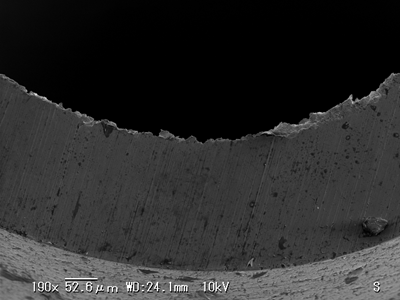

処理前(50倍)

Rz:2.94μm(9回測定の平均)

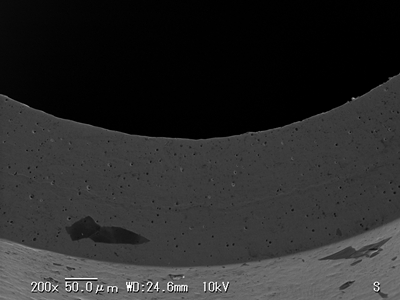

Rz:2.94μm(9回測定の平均)処理後(50倍)

Rz:0.50μm(9回測定の平均)

Rz:0.50μm(9回測定の平均)採用実績 および 用途のご提案

医療用部品の微細バリ取り

|

処理部材: ステンレス(SUS304)製 4mm×3mm 採用業種: 金属加工業 処理時間: 浸漬2分/回 処理個数: 約6万個/日 |

物理研磨では取りきれなかった微細バリの除去。(商品付加価値・後工程での改善・コスト削減など)ができるようになりました。

家電部品のバリ取り・光沢研磨

|

処理部材: ステンレス(SUS304)製 10mm×25mm 採用業種: 金属加工業 処理時間: 浸漬2分/回 処理個数: 約5万個/日 |

複雑な形をした部品のバリ除去および光沢付与。手で磨くよりも均一な光沢表面に仕上がり、電気伝導率が向上。最終製品の性能アップに貢献しました。

[用途提案]

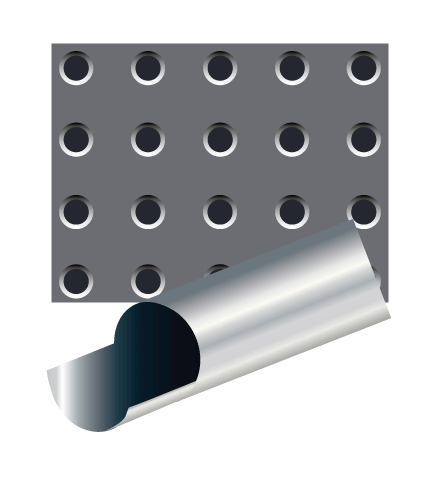

燃料電池部品の平滑化

完成品の効率改善・能力向上が期待できます。

[用途提案]

携帯端末

内部部品のバリ取り

化学研磨は微細な部品にも対応できます。

[用途提案]

パイプ材の内径面、多孔板内面の表面仕上げに

液体が通るものであれば内面研磨が可能です。加工変質、歪みが発生しない処理ができます。

ステンレス鋼およびコバール用光沢化学研磨液

エスクリーンS-250 処理方法

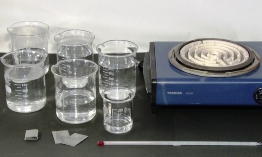

準備

準備物・設備

準備物

- エスクリーンS-250(A剤・B剤)

- 脱脂剤

- 純水(イオン交換水)

- 水洗水

- 温水(湯洗用)

- 温度計

設備

- 各処理槽(化学研磨槽は投入浸漬量1~2dm²/Lを目安に準備)

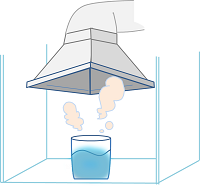

- 局所排気装置

- 加温機器

- 温風乾燥機

使用環境

必ず適切な保護具を着用してください。ガスや液の飛び跳ねから人体を守ります

準備物・設備

処理中はガスが発生しますので、必ず局所排気装置を設置してください。

※ご使用の前に、必ずカタログ・製品安全データシート(SDS/MSDS)で詳細をご確認ください。

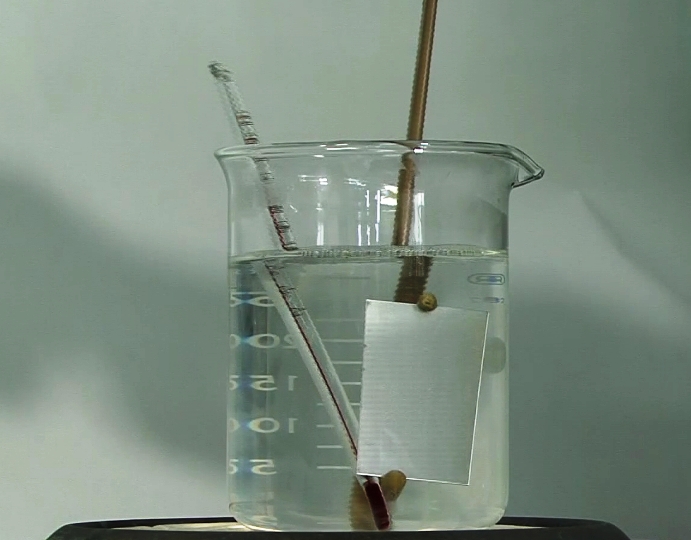

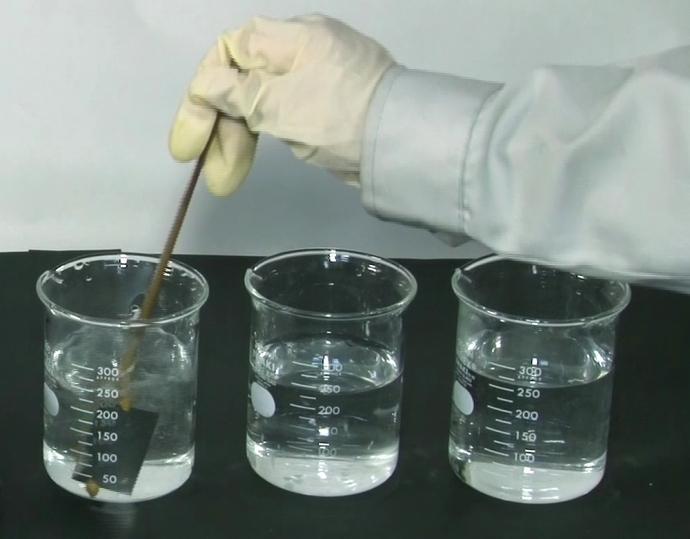

※下の写真は、処理槽をビーカーに置き換えて再現しています。実際には、処理部材に合わせたサイズの処理槽をご準備ください。

エスクリーンS-250の使い方・注意点

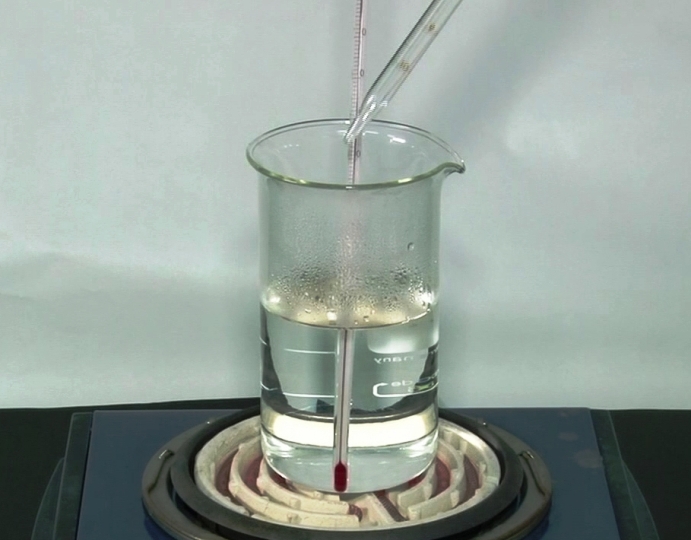

建浴

使用の直前に、A剤→純水→B剤を混合・昇温して建浴する。混合時は泡立つため、深めの槽(容器)を用意しておく。

脱脂

化学研磨の前に、部材表面の油分など汚れを取り除き、充分に水洗いをしておく。

化学研磨

建浴した化学研磨液へ部材を投入する。処理中は、発生する亜硝酸ガスの吸い込みと液温管理(93~95℃)に注意する。

※必ず局所排気装置を設置

水洗・乾燥

水洗→湯洗→乾燥を行う。湯洗は、水洗で除去しきれなかった残留物を洗い流すことができる。

水洗までに時間がかかったり、乾燥が不充分だと、部材の腐食やシミの原因となるため注意する。

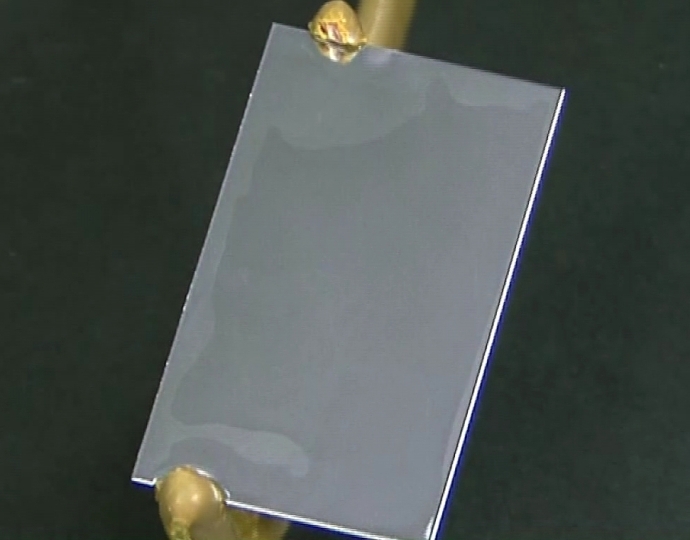

完成

処理後は、ステンレス表面が平滑になり、光沢を与えることができます。

廃棄・排水

光沢ムラ・肌荒れが生じ、研磨処理ができなくなった場合は廃棄する。各都道府県・自治体の定める方法で、正しく廃棄してください。

※本品の廃液は特別管理産業廃棄物(廃酸)に指定

当社では薬品提供にとどまらず、設備提案や受託加工などお客様の状況に合わせた導入方法をご提案します。

エスクリーンS-250で化学研磨する前の脱脂には、当社の脱脂洗浄剤エスクリーンW-2080

ステンレスの溶接焼け除去には、当社のエスピュアSJ-400(液体タイプ)、エスピュアSJジェル(ジェルタイプ)

物理研磨と比較検討されている方へ

化学研磨を導入するメリット・デメリット

化学研磨処理は、設備や薬品の購入・廃棄処理などかかる費用は安くありません。物理研磨での仕上がりに満足され、コストダウンだけが目的の場合、化学研磨への切り替えはお薦めできません。ただし、以下にあてはまる場合はぜひ化学研磨の導入をご検討ください。

「複雑形状」「内面」「微細」な部品を均一に研磨したい

物理研磨(機械研磨)では処理しきれない複雑な形状や内面の研磨、電解研磨では接点を取ることが難しい微細な部品に、化学研磨処理が有効です。化学研磨液と金属の接触する箇所を処理できますので、部材の細部や内面までを均一に研磨します。

部材1個あたりの処理時間・費用を抑えたい

化学研磨液への浸漬時間は30~180秒と短時間。一度の処理部材数が多ければ多いほど、部材1個あたりの処理にかかる時間・費用を抑えられコストメリットを出せる可能性があります。そのため、微小・微細な部材ほど化学研磨処理を推奨します。

研磨の工程をラインに組み込みたい(自動化したい)

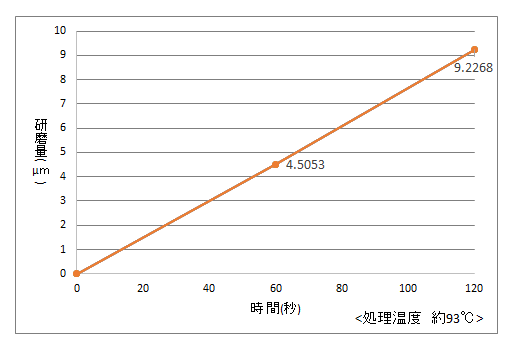

一定の研磨スピードを保つため、浸漬時間で研磨量を調整でき、工場ラインへの組み込み(自動化)も可能です。

ステンレス鋼およびコバール用光沢化学研磨液エスクリーンS-250の研磨量データ

*こちらは実測値であり、規定値ではありません。

| 処理条件 |

|---|

| 液量:240ml |

| 温度:約93℃ |

| 素材:SUS304 |

| 表面積:30cm² |

化学薬品による処理の導入・切り替えに不安をお持ちの方へ

サンプル・テストサービス

当社の製品によってお客様が希望される仕上がりになるかを事前にご確認いただきます。

少量サンプルをお渡ししますので、お客様にて仕上がりをお確かめください。なお、お客様での評価が難しい場合は、当社が部材をお預かりして処理をするテストサービスもございます。詳しくはこちらをご覧ください。

薬品提供だけでなく処理方法の指導、導入に必要な設備提案などトータルサポート

安全にご使用いただくため、正しい処理方法・手順をお伝えします。

また正しく処理するために必要な装置・設備を提案し、導入までをサポートいたします。

それでも不安な場合は、まずは受託加工・委託加工の検討を

当社では薬品提供にとどまらず、設備提案や受託加工などお客様の状況に合わせた導入方法をご提案します。

エスクリーンS-250 (ステンレス鋼およびコバール用光沢化学研磨液)

| 性状 |

A(主剤):淡黄色透明の強酸性液体 B(光沢剤):界面活性剤および特殊有機化合物を含む液体 |

|---|---|

| 使用方法 |

【工程例】脱脂→脱スケール→化学研磨→不動態化処理→中和→湯洗→乾燥 温度:93~95℃ / 時間:30~180秒 |

| 設備・機械 |

チタンまたはホーロー製などの処理槽を使用 局所排気装置の設置 |

| 廃液処理 |

「特別管理産業廃棄物(廃酸)」に指定 廃液:都道府県知事の許可を受けた産業廃棄物処理業者に委託 水洗水:金属除去→pH調整→BOD・CODを考慮して放流 スラッジ:産業廃棄物として処理 |

| 注意事項 |

・使用時は、必ず保護眼鏡・保護手袋・防毒マスクなどの適切な保護具を着用 ・保管時は、必ず密栓をして直射日光を避け、換気のよい冷暗所に保管 |

詳しくはカタログ をご覧ください。